Vorserienmodelle

Zwei Wege zur kleinstmöglichen Vorserie - Weniger physische Vorserienmodelle

Im Produktentstehungsprozess folgt branchenübergreifend parallel zur späten Phase der virtuellen Absicherung der Schritt in die Wirklichkeit. Die Vorserie steht an. Experten der Tiba Managementberatung beschreiben am Beispiel der Automobilindustrie, wie mit möglichst wenig Vorserienmodelle der Weg in die Serie gemeistert wird.

Physische Vorserienprodukte binden im Anlauf auf dem Weg zur Serie viele Ressourcen. In der Anlaufphase gilt es, in einem kurzen Zeitraum Material und Personal gezielt zu steuern, um damit die gesetzten Ziele hinsichtlich Qualität, Kosten und Termine zu erreichen. Trotz der wachsenden Bedeutung der virtuellen Absicherung sind mittelfristig physische Vorserienfahrzeuge unverzichtbar. Denn dynamische Eigenschaften, beispielsweise von flexiblen Bauteilen und deren Verhalten abhängig von Druck und Temperatur, sowie die ganzheitliche Bewertung und Optimierung der Produktion sind noch nicht vollständig darstellbar.[1] Mittelfristig kann daher nicht auf den Aufbau physischer Vorserienfahrzeuge verzichtet werden. Die Frage ist nur, wie viele tatsächlich notwendig sind. Am Beispiel der Automotive-Branche zeigt der Beitrag zwei Methoden zur sinnvollen Reduzierung der physischen Vorserienfahrzeuge.

Tobias Wolter

Frank Paulusch

In der Vorserie wird einerseits die Baubarkeit des Fahrzeuges mit den Produktionsanlagen und -prozessen in der Fabrik abgesichert. Andererseits werden die Fahrzeuge selbst hinsichtlich der vorgegebenen Spezifikationen und der entwickelten Funktionen geprüft. Mögliche Probleme sollen frühzeitig aufgedeckt und abgestellt werden, um damit die spätere Serienproduktion abzusichern.

Variantenvielfalt erhöht Vorserienzahl

Grundsätzlich wird die Anzahl der Vorserienfahrzeuge durch die Derivatevielfalt, die Fahrzeugkomplexität und den eingesetzten Produktionsverfahren bestimmt. Je vielfältiger diese Einflussgrößen ausfallen, desto wahrscheinlicher ist eine erhöhte Anzahl von Vorserienfahrzeugen.

Das bindet enorme Ressourcen. Zunächst muss die komplexe Abstimmung und Einplanung der Vorserienfahrzeuge mit allen relevanten Bereichen (Produktion, Entwicklung, Qualitätssicherung, Vertrieb) erfolgen. Anschließend folgen die Lieferantennominierung und der Beschaffungsprozess der Bauteile, logistische Bereitstellung der Teile und der Qualitätsprüfung des gelieferten Teilestandes. Für den letztendlichen Aufbau werden im Durchschnitt 6-12 Wochen[2] benötigt. In diesen Zeiträumen entstehen monetäre Aufwände wie Material-, Transport- und Energiekosten sowie personelle Aufwände. Etwa für aus der Serienproduktion abgestellte Monteure oder Vertreter aus den Funktionsbereichen für die interdisziplinäre Teileverfolgung und -bereitstellung. Durch die Reduzierung der Anzahl der zu betreuenden und aufzubauenden Vorserienfahrzeuge, können diese Aufwände deutlich verringert werden.

Pooling minimiert die Vorserie

Flottenbetreiber wissen, wie sie ihren Fuhrpark optimieren. Die Idee eines Fahrzeugpools, bei dem nicht jeder Anspruchsberechtigte ein eigenes Fahrzeug besitzt, sondern aus einem gemeinsamen Pool das gerade freie und möglichst passende wählt, lässt sich auf die Nutzung von Vorserienfahrzeugen übertragen.

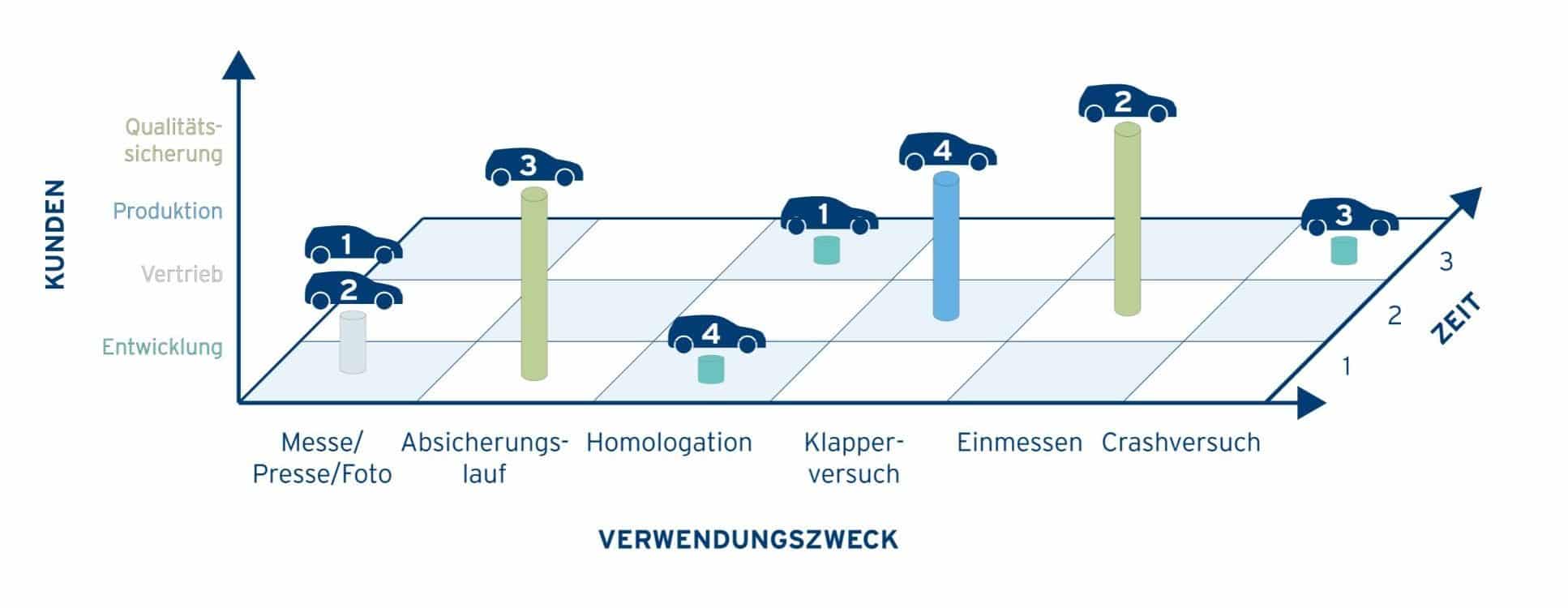

Auf diese Weise können Vorserienfahrzeuge durch mehrere interne Kunden (Fachbereiche) genutzt werden. Das verringert deren Zahl deutlich. Beispielsweise kann ein Fahrzeug, das vom Qualitätsmanagement zum Einmessen genutzt wird, im Nachgang von der Produktion zum Testen der Produktionsanlagen verwendet werden. Im letzten Schritt folgt die Übergabe an den Entwicklungsbereich zur Vorbereitung der gesetzlich vorgeschriebenen Crash-Versuche.

Der Weg dahin ist klar strukturiert und wird entweder vom Produktmanagement oder Anlaufmanagement begleitet.

- Zunächst werden die Kundenanforderungen hinsichtlich der Art des Fahrzeuges, des Verwendungszwecks und des geplanten Nutzungszeitraums erfasst. Anhand dieser Informationen kann eine erste Reihenfolge für die Vorserienfahrzeuge aufgestellt werden. So sind neben terminlichen Überlappungen auch Dopplungen hinsichtlich der Ausstattung ersichtlich.

- Anschließend wird mit allen Fachbereichen geprüft, welche Vorserienfahrzeuge miteinander kombinierbar beziehungsweise gemeinsam nacheinander genutzt werden können. Aufgrund der hohen Komplexität dieses Abgleichs ist auf eine transparente Darstellung und eine klare Struktur bei der Durchführung zu achten. Wenn Mehrfachnutzungen eines Vorserienfahrzeuges identifiziert sind, ist es als Pooling-Fahrzeug zu kennzeichnen.

Abb. 1: Pooling-Varianten (Eigene Darstellung)

- Nun kann festgelegt werden, welche Fahrzeuge entfallen können und unter welchen Bedingungen die Fachbereiche es gemeinsam nutzen. Festgelegt werden dabei unter anderem Nutzungszeiträume, Versehrtheit des Fahrzeuges und Kostenaufteilung. Eine eindeutige Dokumentation mit schriftlicher Zustimmung aller Fachbereiche schließlich bringt das Anlaufmanagement in eine souveräne Rolle bei der Steuerung des Prozesses.

- Auf Basis der reduzierten Zahl an Vorserienfahrzeugen wird die neue Reihenfolge angepasst. Die Güte der Ergebnisse kann über zusätzliche Iterationsschleifen weiter optimiert werden. Hier sollte der Fokus darauf liegen, vorher nicht umsetzbare Pooling-Nutzungen etwa wegen unpassendem Zeitraum aufgrund der freigewordenen Bauplätze erneut zu prüfen.

Abb. 2: Pooling-Prozess (Eigene Darstellung)

Insgesamt kann durch das Pooling die Zahl der Vorserienfahrzeuge deutlich reduziert werden, ohne dass die internen Kunden tatsächlich auf Fahrzeuge verzichten müssen. Kleine Einschränkung: Nicht jede auf den ersten Blick vielversprechende potentielle Mehrfachnutzung kann in der Praxis umgesetzt werden. Terminwünsche oder funktionelle Anforderungen der Fachbereiche sind nicht immer vereinbar, oder das Vorserienfahrzeug ist nach der vorherigen Nutzung für den nächsten Fachbereich nicht mehr nutzbar (etwa Crash-Versuch vor Einmessen der Anlagen).

Ganz entscheidend: Absolute Termintreue ist in diesem Prozess unverzichtbar. Schon kleine Terminverschiebungen bei der Nutzung eines Vorserienfahrzeuges bei einem Fachbereich, kann großen Einfluss auf dessen Nutzbarkeit im anschließenden Fachbereich haben.

Prioritäten setzen: Weniger Vorserie dank klarer Kriterien

Sofern durch das Pooling die Anzahl der Vorserienfahrzeuge nicht vollständig auf die gewünschte Stückzahl reduziert werden kann, können Priorisierungskriterien genutzt werden. Damit werden die Vorserienfahrzeuge mittels vorher definierter Kriterien in Priorisierungscluster eingeordnet. So wird eine Übersicht geschaffen, welche Fahrzeuge eine hohe oder niedrige Priorität besitzen. Dies kann im nächsten Schritt als Entscheidungshilfe dafür verwendet werden, welche Varianten noch entfallen können.

- Zunächst muss eine Grundlage für die Kriterien gefunden werden. Hier bietet sich vor allem der Verwendungszweck der Vorserienfahrzeuge (etwa Messe- oder Pressefahrzeug, Homologationsfahrzeug) an.

- Im nächsten Schritt werden die Vorserienfahrzeuge anhand ihres Verwendungszwecks zusammengefasst. Hierdurch bilden sich die Prioritätscluster. So kann beispielhaft ein Vorserienfahrzeug, das für eine Messe vorgesehen ist und damit ein starkes Marketing-Instrument darstellt, eine höhere Priorität aufweisen als ein anderes, das vom Qualitätsmanagement zum Einmessen ihrer Messanlagen verwendet wird.

Mittels der geschaffenen Prioritätscluster können nun Vorserienfahrzeuge einfacher identifiziert werden, auf die am ehesten verzichtet werden kann. Insbesondere wenn die Pooling-Methode keinen weiteren Erfolg mehr verspricht und das Budget für die Anlaufkosten dennoch weiter verringert werden muss, sind die gebildeten Prioritätscluster eine Entscheidungshilfe. Welche Vorserienfahrzeuge tatsächlich entfallen oder nicht entfallen können, muss immer im Einzelfall entschieden werden. So können nicht pauschal alle Fahrzeuge für das Einmessen entfallen, nur weil die übrigen einem höher priorisierten Cluster angehören.

Langer Weg zur „Losgröße 0“ in der Vorserie

Der Traum von der „Losgröße 0“ in der Vorserie dauert an. Aber auf dem langen Weg dahin können mit den beiden vorgestellten Methoden Vorserienfahrzeuge strukturiert reduziert werden. Während durch das Pooling die Reduktion ohne Einfluss auf die Fachbereichsversuche möglich ist, wird mit den Bewertungskriterien die Unterteilung der Gesamtanzahl in Cluster als Entscheidungshilfe eingesetzt.

Durch die geringere Anzahl der physischen Vorserienfahrzeuge werden Ressourcen frei, die vorher gebunden waren. Das Anlaufmanagement kann diese freigewordenen Ressourcen an anderen Stellen einsteuern. Beispielsweise zur stärkeren Lieferantenbetreuung. Andere Aufgaben wie etwa die Prüfstands-Koordination können sogar entfallen.

Eine vollständige Reduzierung auf Losgröße 0 ist mit den genannten Methoden nicht möglich. Zwar gehört der virtuellen Absicherung ohne Zweifel die Zukunft. Solange die virtuelle Absicherung noch nicht die Reife erlangt hat, eigenständig und ohne Nutzung von Vorserien den kompletten Absicherungsumfang zu gewährleisten, muss die Anzahl der Fahrzeuge über andere Wege optimiert werden. Die in diesem Artikel genannten Methoden bieten hierfür ein passendes Handwerkszeug. Idealerweise sollten die vorgestellten Methoden mit den virtuellen Möglichkeiten kombiniert werden. Damit wäre der derzeit größte Erfolg möglich. Wir begleiten Unternehmen aller Branchen gerne in diesem Prozess.